Como parte principal do cilindro hidráulico, a varilla do pistón úsase en condicións duras e corrosivas;En consecuencia, unha capa protectora de alta calidade é esencial.Actualmente, a galvanoplastia de cromo duro é un método moi estendido.Debido ao seu poderoso rendemento e baixo custo, o cromo duro electrochapado é un método común para o tratamento de varillas.

Criterios de revestimento das varillas

1) Resistencia

A tenacidade é unha característica esencial dos revestimentos das varillas.Os revestimentos que demostran unha tenacidade deficiente ou que non son o suficientemente resistentes non poderían absorber moita enerxía durante a pedra angular ou a grana dura golpean a varilla do pistón, o dano na superficie ocorre facilmente e o cilindro hidráulico, á súa vez, non funcionará inmediatamente debido á delaminación ou escamas do revestimento.

A proba de impacto é unha proba dinámica na que unha mostra seleccionada adoita ser golpeada e rota por un péndulo de balance.As probas máis comúns deste tipo son a proba Charpy V-notch e a proba Izod que se describen na ASTM E23.A principal diferenza entre as dúas probas é a forma na que se fixa a mostra.

2) Resistencia á corrosión

Debido ao mal ambiente de traballo, a resistencia á corrosión é moi importante para o revestimento da varilla do pistón do cilindro hidráulico.A proba de pulverización de sal é un método de proba estandarizado convencional usado para comprobar a resistencia á corrosión do revestimento da varilla do pistón do cilindro hidráulico;é unha proba acelerada de resistencia á corrosión e a aparencia dos produtos de corrosión avalíase despois dun período de tempo.

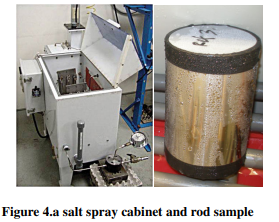

O aparello para probar como se mostra na figura 4 consiste nunha cámara de proba pechada, onde se pulveriza unha solución salgada, principalmente unha solución de cloruro de sodio, por medio dunha boquilla.Isto produce un ambiente corrosivo na cámara e, polo tanto, as partes da mesma son atacadas baixo esta grave atmosfera corrosiva.As probas realizadas cunha solución de NaCl coñécense como NSS (neutral sal spray).Os resultados avalíanse xeralmente como horas de proba en NSS sen a aparición de produtos de corrosión.Outras solucións son ASS (ensaio de ácido acético) e CASS (ensaio de ácido acético con cloruro de cobre).A construción da cámara, o procedemento de proba e os parámetros de proba están estandarizados segundo normas nacionais e internacionais, como ASTM B117, DIN 50021 e ISO 9227. Despois da duración da proba, a mostra podería clasificarse segundo a superficie oxidada usando o estándar de referencia como se mostra. na táboa 1.

3) Resistencia ao desgaste

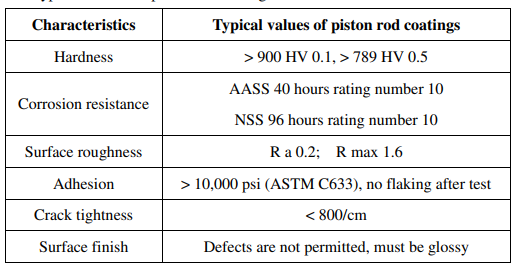

Como unidade de transmisión de enerxía, a varilla do pistón ten que moverse cara a adiante e cara atrás con frecuencia, ao mesmo tempo que se produce un desgaste durante o deslizamento da superficie do revestimento contra o selado do cilindro.Polo tanto, a resistencia ao desgaste tamén é un requisito importante para a vida útil da varilla do pistón.A dureza superficial é o parámetro clave para a resistencia ao desgaste.Ademais da tenacidade, resistencia á corrosión e resistencia ao desgaste, segundo varios estándares da industria e requisitos dos clientes, outros criterios de revestimento de varillas están listados na táboa 2.

Para obter máis información sobre cilindros hidráulicos, unidades de enerxía hidráulica, póñase en contacto connosco por:sales@fasthydraulic.com

Hora de publicación: 23-09-2022